-

NAWĘGLANIE PRÓŻNIOWE

– FINECARB® - WYSOKOTEMPERATUROWE NAWĘGLANIE PRÓŻNIOWE – PRENITLPC®

- AZOTONASIARCZANIE GAZOWE

- AZOTOWANIE GAZOWE

- AZOTOWANIE PRÓŻNIOWE

- HARTOWANIE STALI

- ODPUSZCZANIE

-

PRZESYCANIE

I STARZENIE - WYŻARZANIE

Opracowana technologia nie ma w skali kraju swego odpowiednika ani podobnego rozwiązania na zbliżonym poziomie nowoczesności. Jest to oryginalna metoda wytwarzania technologicznej warstwy wierzchniej oparta na technice próżniowej. Rozwiązanie nakierowane jest na zastąpienie stosowanych powszechnie, głównie w przemyśle motoryzacyjnym, technologii nawęglania gazowego, cechujących się wysoką energochłonnością oraz dużym stopniem emisji zanieczyszczeń do środowiska naturalnego. Zastosowanie technologii FINECARB® pozwala uzyskiwać optymalne parametry warstwy wierzchniej w wyniku wyeliminowania utleniania wewnętrznego i niekontrolowanych, niekorzystnych wydzieleń. Dodatkowym efektem jest zmniejszenie odkształceń elementów w trakcie ich obróbki cieplnej. Uzyskany poziom kompleksowości rozwiązania w zakresie projektowania warstwy wierzchniej i realizacji procesu jest unikalny w skali światowej i opiera się na komputerowej symulacji oraz monitoringu wzrostu warstw utwardzonych. Rozwiązanie skutecznie konkuruje na rynku światowym w grupie firm – światowych liderów w obszarze podobnych technologii. Technologia FINECARB® stanowi przykład optymalnej współpracy nauki i przemysłu, co ma bezpośrednie przełożenie na pobudzenie innych ośrodków naukowo-badawczych do prac zmierzających w kierunku opracowywania i wdrażania innowacyjnych rozwiązań do firm.

Jest to wariant procesu nawęglania niskociśnieniowego, przeznaczony głównie do grubszych warstw, który dzięki swoim rozwiązaniom technologicznym pozwala na prowadzenie procesu w wyższych temperaturach bez zjawiska rozrostu ziarna. Różnica polega na dozowaniu w etapie nagrzewania wsadu do temperatury nawęglania – amoniaku, który stanowi źródło atomów azotu. Amoniak dozowany jest w zakresie temperatury od 400 do 700°C. Taki zakres temperaturowy optymalny jest zarówno ze względu na ograniczenie ilości austenitu szczątkowego, jak również pod kątem ekonomicznym, gdyż dozowanie odbywa się w etapie nagrzewania, więc nie powoduje wydłużenia łącznego czasu procesu. Powstały (z katalitycznego rozpadu amoniaku) azot nasycając warstwę wierzchnią stali powoduje najpierw rozdrobnienie ziarna, a następnie ograniczenie rozrostu ziaren austenitu w temperaturze nawęglania. Wpływ na ograniczenie rozrostu ziaren mają nanowydzielenia w postaci azotków i węglikoazotków dodatków stopowych, które stanowią heterogeniczne zarodki ziaren tworzącego się austenitu oraz barierę dla ich rozrostu. Ilość zaabsorbowanego azotu w warstwie wierzchniej podczas fazy przedazotowania jest stosunkowo niewielka natomiast głębokość jego wnikania jest porównywalna z grubością warstwy nawęglonej, co powoduje iż ograniczenie rozrostu ziaren austenitu występuje w całej warstwie nawęglonej. Ilość ta jest wystarczająca do utworzenia się odpowiedniej liczby nanowydzieleń w całym obszarze nawęglonym, z drugiej strony taka ilość azotu nie powoduje stabilizacji austenitu, a tym samym nie zwiększa ilości austenitu szczątkowego w warstwie wierzchniej, nie obniżając własności mechanicznych tej warstwy. Potwierdzają to zrealizowane badania porównawcze m.in. wytrzymałości zmęczeniowej i odporności na pitting.

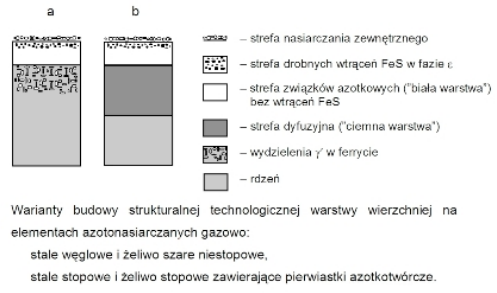

Azotonasiarczanie gazowe jest oryginalną metodą obróbki cieplno-chemicznej stalowych i żeliwnych części maszyn i mechanizmów. Proces przeprowadza się w piecach retortowych, w atmosferze amoniaku i par siarki, w temperaturze 500oC – 650oC i w czasie od kilku do kilkunastu godzin. W wyniku tego procesu otrzymuje się warstwę azotowaną, taką jak w metodzie azotowania klasycznego. Z tym, że w fazie ε wbudowane są siarczki żelaza, które mają decydujące znaczenie dla eksploatacji elementów maszyn, oddzielają powierzchnie trące i obniżają ich adhezję, W efekcie otrzymuje się wysoką odporność na zużycie, niskie opory tarcia i pełną odporność na zacieranie. Technologia ta pozwala w szerokim zakresie kształtować strukturę i właściwości warstwy wierzchniej poprzez sterowanie parametrami procesu, a przede wszystkim poprzez wytworzenie odpowiedniej ilości siarczku żelaza w fazie ε. Azotonasiarczanie gazowe jest procesem końcowym i elementy po nim nie podlegają żadnej obróbce mechanicznej. Grubość warstw otrzymywanych na obrabianych elementach wynosi najczęściej od 0,1mm do 0,4mm, w zależności od rodzaju materiału, parametrów procesu i przeznaczenia elementów. Metodą azotonasiarczania gazowego można obrabiać elementy ze stali i żeliw. Właściwości użytkowe warstw azotonasiarczanych gazowo są ściśle skorelowane z ich specyficzną budową strukturalną.

Na rysunku przedstawiono schematycznie dwa podstawowe warianty struktury warstw wierzchnich elementów azotonasiarczanych gazowo wraz z ich podziałem na poszczególne strefy.

We wszystkich procesach azotowania gazowego źródłem azotu w postaci atomowej, pozyskiwanego dla dyfuzyjnego nasycania warstw wierzchnich przedmiotów stalowych, jest amoniak dysocjujący katalitycznie na powierzchni obrabianego wsadu. Azotowanie gazowe realizowane jest w warunkach dynamicznego przepływu amoniaku (lub mieszaniny gazów zawierającej amoniak) przez retortę. Część atomów azotu pozyskanych na powierzchni stali w wyniku reakcji ulega rekombinacji do cząsteczek dwuatomowych, powraca do atmosfery i następnie opuszcza retortę wraz z gazami odlotowymi. Reszta z nich zostaje zaabsorbowana przez stalowe podłoże. Współczesne, regulowane procesy azotowania gazowego wykorzystują atmosfery w postaci mieszanin amoniaku z wodorem i gazami obojętnymi – najczęściej azotem. Nowoczesne urządzenia technologiczne do realizacji regulowanego azotowania gazowego płynnie dobierają potencjał azotowy (skład mieszaniny amoniak – azot – wodór) podczas całego procesu, w oparciu o komputerową regulację dynamiki wzrostu poszczególnych stref warstwy azotowanej.

Podstawę regulowania stopnia

nasycenia azotem warstw wierzchnich w procesie azotowania próżniowego stanowi

kompromis pomiędzy rosnącym potencjałem azotowym atmosfery oraz malejącą

adsorpcją cząsteczek amoniaku na powierzchni wraz z obniżaniem ciśnienia

atmosfery obróbczej.

Kompleks wysokich właściwości

mechanicznych warstw azotowanych próżniowo stanowi o szczególnej przydatności

tej technologii do utwardzania powierzchniowego elementów maszyn

eksploatowanych w warunkach sprzyjających zmęczeniu stykowemu powierzchni – w

warunkach tarcia tocznego, tocznego z udziałem poślizgów lub ślizgowego. Jako

przykłady zastosowań można zatem wymienić koła zębate ulepszone cieplnie, wały korbowe,

krzywki, sprzęgła kształtowe, powierzchnie wielowypustów itp.

Procesowi azotowania

próżniowego poddać można również narzędzia skrawające, wszelkiego rodzaju

matryce i stemple, a także kokile. Wytworzenie na tych narzędziach i

przyrządach twardej i nie kruchej warstwy azotowanej prowadzi do wielokrotnego

wzrostu ich trwałości.

Celem hartowania jest

uzyskanie twardej struktury martenzytycznej lub niekiedy bainitycznej. Struktury

te mogą powstać tylko z austenitu, dlatego w procesie hartowania stali należy

ją podgrzać do temperatury, w której utworzy się austenit. Stale

podeutektoidalne nagrzewa się do temperatur od 30 do 50°C powyżej Ac3,

natomiast stale nadeutektoidalne – do temperatur od 30 do 50°C powyżej Ac1.

Hartowanie stali nadeutektoidalnych z nagrzewaniem do zakresu dwufazowego

austenit/cementyt jest spowodowane tym, że twardy cementyt zapewnia dużą

odporność na ścieranie. Rozpuszczenie cementytu podczas nagrzewania stali w

procesie hartowania byłoby niecelowe, gdyż prowadziłoby do zmniejszenia

twardości wskutek wzrostu ilości austenitu szczątkowego oraz utraty umocnienia

cząstkami cementytu. Jednocześnie nastąpiłby wzrost ziarna austenitu,

zwiększenie strat na zgorzelinie i większe zużycie energii (wyższa temperatura pieca).

W procesie hartowania stali

należy ją chłodzić od temperatury austenityzowania z szybkością zapewniającą

ominięcie przemian w zakresie dyfuzyjnym (z szybkością większą lub równą tzw.

szybkości krytycznej, przy której zachodzi przemiana martenzytyczna lub bainityczna).

Prostym rozwiązaniem uniknięcia powstania dużych naprężeń powodujących

deformację obrabianego przedmiotu, a niekiedy również jego pęknięcie jest

hartowanie stopniowe polegające na wytrzymaniu przedmiotu w temperaturze

powyżej Ms, aż do wyrównania się temperatury w przekroju i następnie na

powolnym chłodzeniu zapewniającym możliwie jednoczesne zajście przemiany

martenzytycznej w całym przekroju.

W zależności od gatunku

materiału, kształtu i przekroju detali oraz wymagań użytkowych hartowanie można

realizować w olejach lub gazach pod wysokim ciśnieniem, co zapewnia mniejsze i

bardziej powtarzalne odkształcenia, a w konsekwencji pozwala zmniejszyć

naddatki na szlifowanie.

Stal po zahartowaniu zyskuje

na twardości, wytrzymałości, wzrasta jej granica plastyczności i sprężystości,

maleje zaś udarność, wydłużenie, przewężenie i obrabialność.

Po hartowaniu prawie wszystkie

stale mają bardzo złe własności plastyczne. Odpuszczanie polegająca na

nagrzaniu przedmiotów stalowych uprzednio zahartowanych do określonej

temperatury (zależnej od pożądanego efektu - 180-650°C), wygrzaniu w tej

temperaturze, a następnie ochłodzeniu.

Zależnie od stosowanej

temperatury rozróżnia się odpuszczanie w zakresie temperatur niskich, średnich

i wysokich:

Odpuszczanie niskie przeprowadza się w temperaturze 160-250°C, celem usunięcia naprężeń

hartowniczych przy zachowaniu dużej twardości i odporności na ścieranie.

Stosuje się głównie do narzędzi, sprężyn spiralnych, sprawdzianów.

Odpuszczanie średnie przeprowadzone jest w zakresie 250-500°C i ma na celu uzyskanie dużej

wytrzymałości i sprężystości; twardość zmniejsza się przy tym znacznie. Poddaje

się sprężyny, matryce, resory, części mechanizmów, jak młotki pneumatyczne,

części samochodowe itp.

Odpuszczanie wysokie wykonuje się w temperaturze powyżej 500°C, a poniżej Ac1. Ma ono na

cela uzyskanie najwyższej udarności możliwej dla danej stali.

W niektórych stalach

wysokostopowych, zwłaszcza szybkotnących, odpuszczanie w temperaturach 500 -

600oC wywołuje wzrost twardości (tzw. twardość wtórna).

Zjawisko to polega na

wydzieleniu się wysokodyspersyjnych węglików szeregu pierwiastków stopowych (W,

Mo, V, Ti), które przeszły do roztworu stałego podczas austenityzowania i

tworzą węgliki kosztem wcześniej powstałego cementytu dopiero w temperaturach

umożliwiających dyfuzję atomów metalicznych.

Stale o strukturze

austenitycznej, a także inne stopy – głównie metali nieżelaznych – nie wykazujące

przemian alotropowych, lecz charakteryzujące się zmienną rozpuszczalnością

jednego ze składników w roztworze stałym, mogą być poddawane utwardzaniu

wydzieleniowemu.

Proces ten stanowi połączone

operacje technologiczne:

• przesycania

• starzenia

Przesycanie polega na nagrzaniu stopu do temperatury wyższej o ok. 30÷50°C od granicznej

rozpuszczalności w celu rozpuszczenia wydzielanego składnika (w stalach

najczęściej cementytu trzeciorzędowego) w roztworze stałym, wygrzaniu w tej

temperaturze i następnie szybkim chłodzeniu. W wyniku przesycania stop uzyskuje

strukturę jednofazową. W przypadku stali austenitycznych strukturę stanowi

austenit przesycony węglem. Własności wytrzymałościowe stali po przesycaniu

ulegają wprawdzie niewielkiemu zmniejszeniu, lecz zwiększają się własności

plastyczne.

Starzenie polega na nagrzaniu stopu uprzednio przesyconego do temperatury niższej od

granicznej rozpuszczalności, wygrzaniu w tej temperaturze i studzeniu.

W czasie starzenia następuje

wydzielanie w przesyconym roztworze stałym składnika znajdującego się w

nadmiarze, w postaci faz o wysokiej dyspersji.

W niektórych przypadkach

starzenie zachodzi z udziałem faz pośrednich oraz stref Guiniera - Prestona,

będących kompleksami, w których segregują atomy rozpuszczone w sieci

rozpuszczalnika.

Starzenie powoduje umocnienie,

przejawiające się zwiększeniem właściwości wytrzymałościowych i zmniejszeniem

właściwości plastycznych.

Przebieg starzenia - jako

procesu dyfuzyjnego - zależy od czasu i temperatury.

Gdy temperatura jest zbyt

wysoka, występuje efekt przestarzenia, polegający na koagulacji wydzieleń i

zaniku ich koherencji, co nie powoduje wzrostu twardości w stosunku do stanu

przesyconego, a przeciwnie - wpływa na jej obniżenie.

Niekiedy starzenie przebiega

już w temperaturze pokojowej, wówczas nosi nazwę starzenia samorzutnego.

Starzenie może być również

procesem niepożądanym, np. w blachach do głębokiego tłoczenia oraz w stalach

kotłowych, gdyż powoduje zmniejszenie własności plastycznych i wzrost

kruchości.

Metoda obróbki cieplnej

materiału polegająca najczęściej na nagrzaniu stali do określonej temperatury,

wygrzaniu w tej temperaturze i studzeniu w celu uzyskania struktur zbliżonych

do stanu równowagi.

Wyżarzanie można sklasyfikować

na operacje:

• podczas których przemiany alotropowe nie

decydują o istocie procesu (jak w przypadku wyżarzania ujednorodniającego),

• podczas których nie zachodzą przemiany

alotropowe (wyżarzanie rekrystalizujące, odprężające),

• podczas których zachodzą przemiany alotropowe,

decydujące o końcowej strukturze (wyżarzanie normalizujące, zupełne,

izotermiczne, sferoidyzujące).

Wyżarzanie rekrystalizujące polega na nagrzaniu metalu uprzednio odkształconego plastycznie na zimno do

temperatury wyższej od temperatury rekrystalizacji, wygrzaniu w tej

temperaturze i chłodzeniu z dowolną szybkością.

Wyżarzanie rekrystalizujące,

często stosowane jako międzyoperacyjne podczas walcowania lub ciągnienia metali

na zimno, usuwa umocnienie zgniotowe, powodując zmniejszenie twardości i

wytrzymałości oraz zwiększenie ciągliwości metalu, co umożliwia dalszą obróbkę

plastyczną na zimno.

Wyżarzanie ujednoradniające polega na nagrzaniu stali do temperatury 1050÷1200°C, o ok. 100÷200°C niższej

od temperatury solidusu, wygrzaniu długotrwałym w tym zakresie temperatury i

następnym studzeniu.

Celem tej operacji, stosowanej

głównie dla wlewków stalowych, jest ograniczenie niejednorodności składu

chemicznego, spowodowanej mikrosegregacją, a w części także likwacją.

Wyżarzanie odprężające polega na nagrzaniu stali do temperatury niższej od Ac1, wygrzaniu w

tej temperaturze i następnym powolnym studzeniu.

Celem tej operacji jest

usunięcie naprężeń.

Wyżarzanie odprężające prawie

nie wiąże się z wprowadzaniem zmian strukturalnych.

Zakres temperatury i czasu

wyżarzania odprężającego jest szeroki, parametry te zależą od rodzaju materiału

oraz przyczyn wywołujących naprężenia.

W przypadku odlewów staliwnych

temperatura może wynosić ok. 650°C.

W temperaturze do 150°C jest

wykonywane odprężanie stabilizujące, które ma na celu zapewnienie niezmienności

wymiarowej oraz zmniejszenie naprężeń własnych.

Wyżarzanie zupełne,

stosowane do stali stopowych, polega na nagrzaniu stali do temperatury o

30÷50°C wyższej od Ac3, Accm (linia GSE), wygrzaniu w tej temperaturze i

następnym bardzo wolnym chłodzeniu, np. z piecem, w zakresie temperatury między

Ac3 i Accm, a Ac1.

Dalsze studzenie może odbywać

się w powietrzu.

Wyżarzanie izotermiczne,

będące odmianą wyżarzania zupełnego polega na nagrzaniu stali do temperatury o

30÷50°C wyższej od Ac1, wygrzaniu w tej temperaturze, szybkim

ochłodzeniu do temperatury nieco niższej od Ac1, wytrzymaniu

izotermicznym w tej temperaturze aż do zakończenia przemiany perlitycznej i

następnym chłodzeniu w powietrzu.

Wyżarzanie izotermiczne jest

stosowane w przypadku obróbki cieplnej stali stopowych, które po wyżarzaniu

zupełnym wykazują zbyt dużą twardość.

Wyżarzanie sferoidyzujące, zwane

także zmiękczaniem, polega na nagrzaniu stali do temperatury zbliżonej do

Ac1,wygrzaniu w tej temperaturze, bardzo wolnym chłodzeniu do temperatury ok.

600°C i następnie dowolnym chłodzeniu do temperatury otoczenia.

W wyniku operacji wyżarzania

sferoidyzującego strukturę stali stanowi cementyt kulkowy, tzw. sferoidyt, w

osnowie ferrytu.

Struktura taka zapewnia niewielką twardość, dobrą skrawalność oraz dobrą

podatność na odkształcenie plastyczne w czasie obróbki plastycznej na zimno.

Jest także prawidłową

strukturą stali nadeutektoidalnych przed następnym hartowaniem.